在工业4.0浪潮的推动下,制造业正经历一场前所未有的智能化变革。其中,“机器人制造机器人”这一概念从科幻走向现实,成为机械设备研发领域最前沿的探索。这不仅是生产流程的自动化,更是整个制造体系的自我迭代与进化。

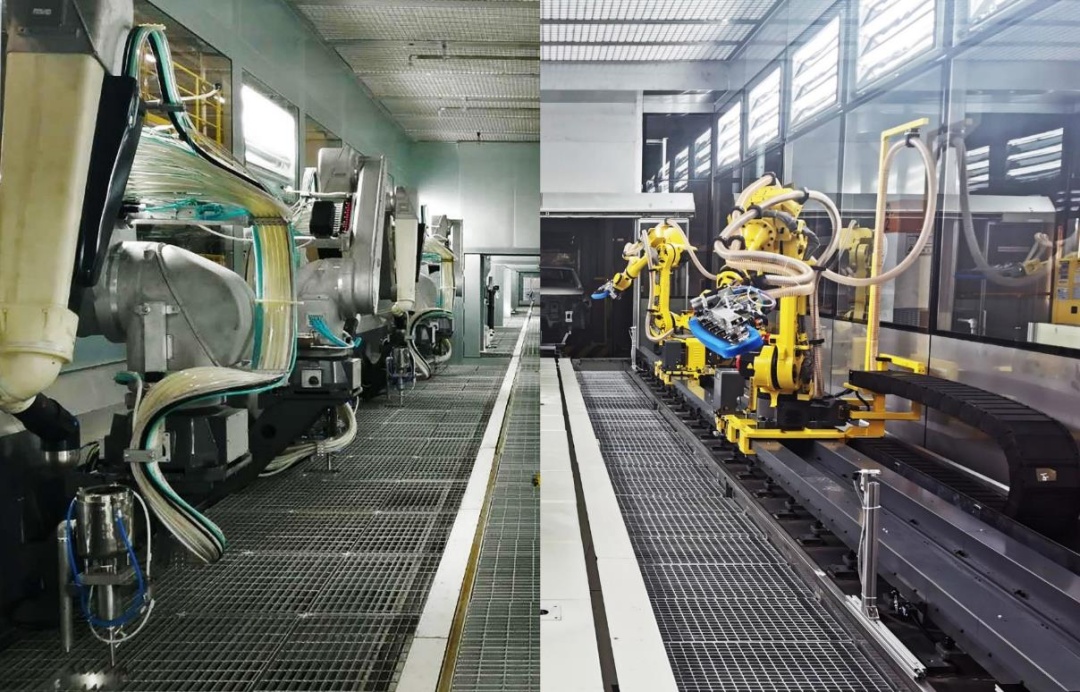

传统工业机器人,长期扮演着焊接、喷涂、搬运等重复性工作的“执行者”角色。而如今,通过集成更先进的传感器、机器视觉、人工智能算法以及高精度运动控制技术,新一代机器人已经具备了参与甚至主导复杂设备组装的能力。在顶尖的“无人工厂”或“黑灯工厂”里,我们可以看到:一台或多台协作机器人,在中央控制系统的调度下,如同熟练的工匠,精准地抓取零部件,完成对另一台机器人的机械臂、关节、驱动装置等核心部件的装配、拧紧和测试。整个流程高度协同,几乎无需人工干预。

实现这一壮举,依赖于多项关键技术的突破。首先是高精度感知与定位。机器人需要“看清”并“感知”每一个微小零件的姿态和位置,这离不开3D视觉系统和力控传感器的深度融合。其次是自适应柔性控制。装配过程存在微小的误差和不确定性,机器人必须具备实时调整动作路径和力度的能力,实现“力位混合控制”,确保装配的严丝合缝。最后是智能规划与调度系统。这相当于整个生产线的“大脑”,它需要将“制造机器人”这个复杂任务分解成成千上万个有序的工序,并实时指挥各个执行单元协同作业。

“机器人造机器人”带来的优势是颠覆性的。它能实现24小时不间断生产,极大提升产能和效率;将人类从危险、繁重和高度精密的装配工作中解放出来;通过数字化孪生技术,在生产前进行全流程模拟优化,大幅降低研发周期和试错成本;更重要的是,它使得生产线具备了前所未有的柔性,可以快速响应生产不同型号机器人的需求,为个性化定制生产奠定了基础。

这一前沿领域也面临挑战。初始投资成本巨大,对系统集成度和稳定性要求极高,并且需要跨机器人学、人工智能、精密机械等多学科的顶尖人才进行持续研发。其代表的方向无疑是明确的:制造业的将是智能体自我复制、自我优化和自我升级的未来。“机器人造机器人”不仅是生产线上的技术奇观,更是人类拓展生产能力边界、迈向智能制造新纪元的关键一步。它正在重新定义“制造”本身,推动机械设备研发进入一个自主进化的全新时代。